In unserem breiten Sortiment finden Sie eine Vielzahl an PLEXIGLAS® / Acrylglas-Platten. Sie haben die Möglichkeit, aus unterschiedlichen Farben und Plattendicken auszuwählen.

Bei uns können Sie Plexiglasscheiben in jeder gewünschten Form und Größe bestellen. Geben Sie Ihre Maße selbst an, oder laden Sie eine eigene Linienzeichnung (DXF) hoch. Wir liefern PLEXIGLAS® stets exakt nach Ihren Wunschmaßen zugeschnitten.

Die Bestellung wird immer sorgfältig und transportgerecht verpackt und schnell geliefert!

PLEXIGLAS® weist einzigartige Eigenschaften auf. Diese Eigenschaften machen PLEXIGLAS® zu einem vielseitig einsetzbaren und gut zu bearbeitenden Material. Doch neben seinen praktischen Eigenschaften ist PLEXIGLAS® auch schön anzusehen.

Nachfolgend haben wir die wichtigsten Eigenschaften von PLEXIGLAS® für Sie aufgelistet.

PLEXIGLAS® ist …

Möchten Sie mehr über die technischen Eigenschaften von PLEXIGLAS® erfahren? Laden Sie sich unser Datenblatt über PLEXIGLAS® herunter!

PLEXIGLAS® ist eine äußerst vielseitige Platte. Es gibt fast unendlich viele Anwendungsmöglichkeiten. Lassen Sie also Ihrer Kreativität freien Lauf! Im Folgenden geben wir einige Beispiele für globale Einsatzgebiete von PLEXIGLAS® und eine kleine Auswahl von spezifischen Anwendungen.

Einige Beispiele für globale Bereiche, in denen Sie PLEXIGLAS® verwenden können, sind:

• Fenster / Scheiben

• Reklametafeln

• Staubkappen

• Wandverkleidung

• Beleuchtung

Als konkrete Beispiele für Anwendungsmöglichkeiten können Sie denken an:

• Vorsatzfenster

• Windschutz

• Küchenrückwände

• Duschwände

• Vitrinen

Nachfolgend finden Sie weitere Anwendungsbeispiele für PLEXIGLAS®.

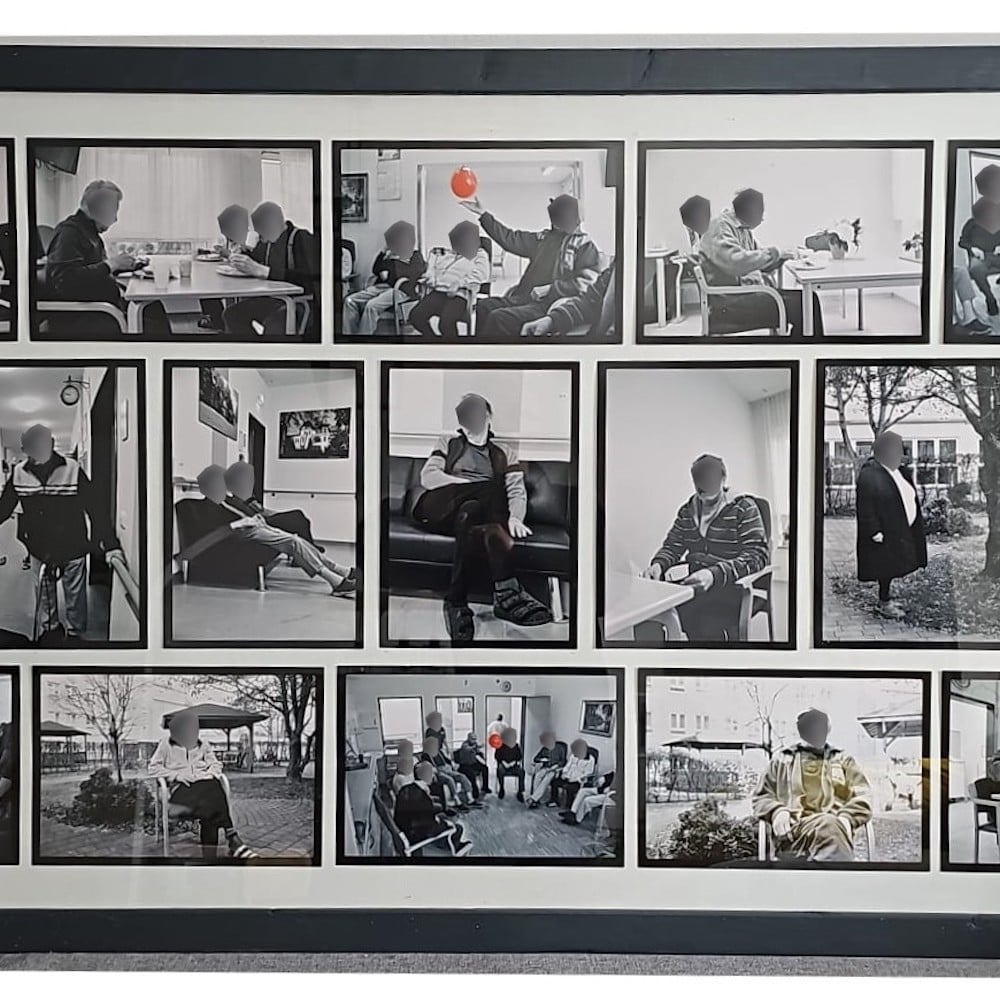

Entdecken Sie die unendlichen Möglichkeiten von PLEXIGLAS® anhand der inspirierenden Projekte unserer Kunden. Nachfolgend finden Sie eine Auswahl von Projekten, die unsere Kunden mit dem hochwertigen PLEXIGLAS® realisiert haben, das sie bei uns bestellt haben. Von Küchenrückwänden bis hin zu neuen Bootsfenstern, PLEXIGLAS® wird für die unterschiedlichsten Projekte eingesetzt.

Es ist durchaus möglich, PLEXIGLAS® (XT) selbst zu bearbeiten, aber hier ist besondere Vorsicht geboten. Mit der nötigen Behutsamkeit bei der Bearbeitung beugen Sie der Gefahr von Rissen vor. Verwenden Sie unbedingt immer qualitativ gute Werkzeuge, wie Kreissägen, Bandsägen und Stichsägen, und lassen Sie sich bei der Arbeit Zeit. Mit der richtigen Herangehensweise verringern Sie auf jeden Fall die Wahrscheinlichkeit von Brüchen oder Rissen.

Möchten Sie PLEXIGLAS® selbst bearbeiten? Dann empfehlen wir Ihnen unsere gegossenen Acrylglas (GS) Platten. Diese eignen sich sehr gut zur Selbstbearbeitung.

PLEXIGLAS® ist ein Handelsname für das Material Acryl(at). Wenn wir auf dieser Seite über PLEXIGLAS® sprechen, meinen wir damit auch das Material Acrylglas. Dieser Kunststoff ist ebenfalls bekannt unter Namen wie beispielsweise:

In den folgenden einfachen Schritten bestellen Sie den PLEXIGLAS® Zuschnitt:

Ihre Bestellung wird immer schnellstmöglich geliefert. Alle Produkte werden versandgerecht verpackt und behutsam geliefert. Die farbigen PLEXIGLAS® Platten sind sogar beidseitig mit einer Schutzfolie versehen.

Sie sind sich noch nicht sicher, welche PLEXIGLAS® Platten Sie haben möchten? Dann bestellen Sie doch zuerst einmal ein Muster! Das können Sie bequem über die Produktseiten tun, für die Sie sich interessieren.